成果简介

近日,浙江大学环资学院史乐研究员团队与杭州纤纳光电科技股份有限公司合作在光伏行业废弃有机溶剂回收领域取得突破,相关研究成果以《High-Value Organic Solvent Recovery and Reuse in Perovskite Solar Cell Manufacturing》为题发表于国际权威期刊《Science Advances》。本研究开发了多级气隙式膜蒸馏系统,通过高效利用工业废热驱动低浓度有机废液中高价值有机溶剂的分离,完成了高价值有机溶剂的富集回收,并将其重新应用于钙钛矿太阳能电池工业生产中,实现了废水的资源化利用。该技术不仅突破了传统有机溶剂回收方法中效率低、成本高和能耗大等瓶颈,满足了对于可持续有机溶剂回收方法的迫切需求,还大幅降低了工业生产过程中的环境负荷,为工业废水资源化利用提供了可持续解决方案。此项技术的应用可显著减少钙钛矿太阳能电池等精密制造领域的废弃有机溶剂排放,同时降低碳排放,并可扩展到半导体、医药、精细化工等高附加值产业中,符合全球碳中和背景下对绿色制造与循环经济的发展要求。

全文速览

在现代工业中,高价值有机溶剂如N,N-二甲基甲酰胺(DMF)的回收与再利用对于提高工业过程的可持续性至关重要。传统的有机溶剂回收方法通常面临着效率低、成本高和能耗大的问题。为解决这一挑战,本研究开发了一种多级气隙式膜蒸馏系统,利用相同温度条件下水和溶剂饱和蒸气压的差异性进行分离,采用工业废热为热源从低浓度有机废液中高效富集回收DMF溶剂。在低于80 °C的系统温度下,可将DMF浓度从0.3 wt%提升至94.2 wt%,并可保持长周期稳定的DMF富集性能,且系统运行期间没有发生DMF水解。回收的高纯度DMF(94.2 wt%)也被回用于钙钛矿太阳能电池小组件的制备,并获得了19.97%的第三方认证稳定功率。该系统突破了传统有机溶剂回收方法的局限性,为回收工业高价值有机溶剂提供了一种可靠的解决方案,将对环境污染的末端治理转化为对于资源及能源的回收与再利用,有望推动多个应用场景的可持续生产实践,对我国实现减污降碳与“双碳”目标具有重要现实意义。

核心亮点

为满足实际工业需求,本研究设计了一种多级气隙膜蒸馏系统,从工业生产废液中回收高价值有机溶剂,主要有如下亮点:

3.1分离机制创新:不同于常见的膜蒸馏海水淡化技术,该系统主要借助双挥发组分(水和有机溶剂)之间的饱和蒸气压差异性进行分离,聚焦蒸发层内有机溶剂的富集回收;

3.2充分利用低品位热:系统操作温度低(<80 °C),可有效利用工业废热驱动高价值有机溶剂回收与再利用,达到以废治废、低碳富集的效果;

3.3优异的回收性能:通过多单元的富集过程从低浓度(0.3 wt%)有机废液中高效回收有机溶剂,回收的高纯度DMF(94.2 wt%)被应用于钙钛矿太阳能电池组件制备,获得了优异的认证效率和稳定性;

3.4溶剂适用性强:除DMF外,该系统在其他高价值有机溶剂(如DMSO、NMP)回收方面也表现出卓越性能,这种广泛的适用性使系统有望在多种行业中得到应用,从而为高价值溶剂的管理提供一种更可持续、环境友好的方法。

图文导读

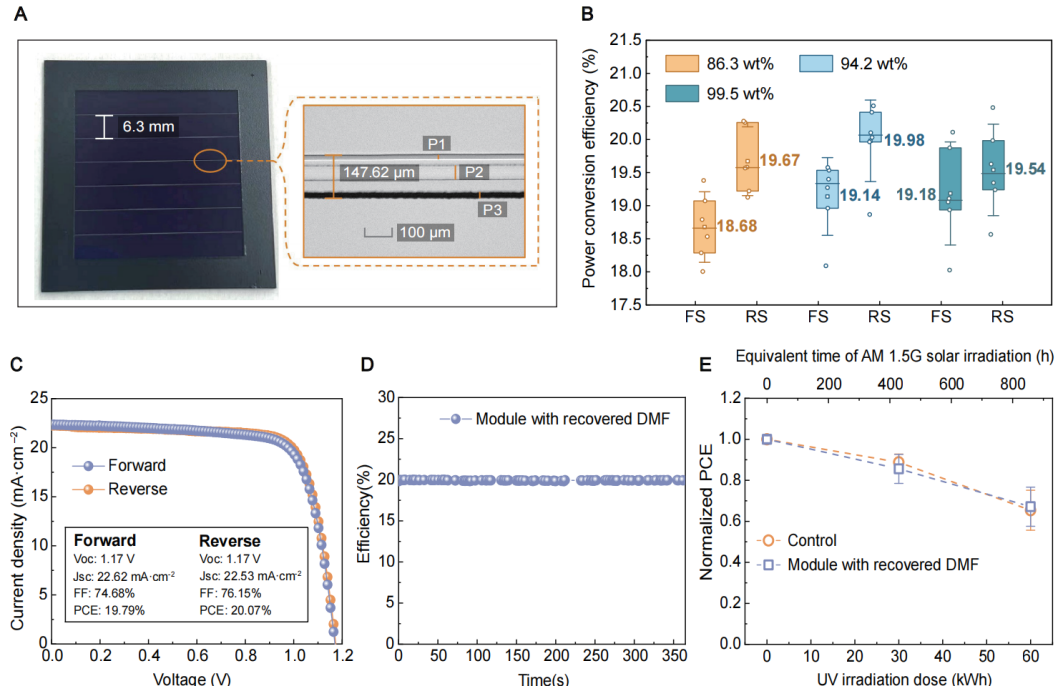

图1.采用多级气隙式膜蒸馏系统的DMF有机溶剂回收过程。(A)系统用于DMF有机溶剂回收示意图,展示了其在太阳能电池制造、半导体加工、药品生产和精细化工合成等工业生产流程中的应用潜力。其中以钙钛矿太阳能电池的产能及DMF溶剂的消耗与回收过程作为具体示例。(B)循环流模式下系统的布局示意图。特写示意图:当原水流经蒸发层时,随着水蒸气通过疏水膜孔蒸发扩散形成冷凝液,溶液中DMF溶剂得以逐步浓缩。

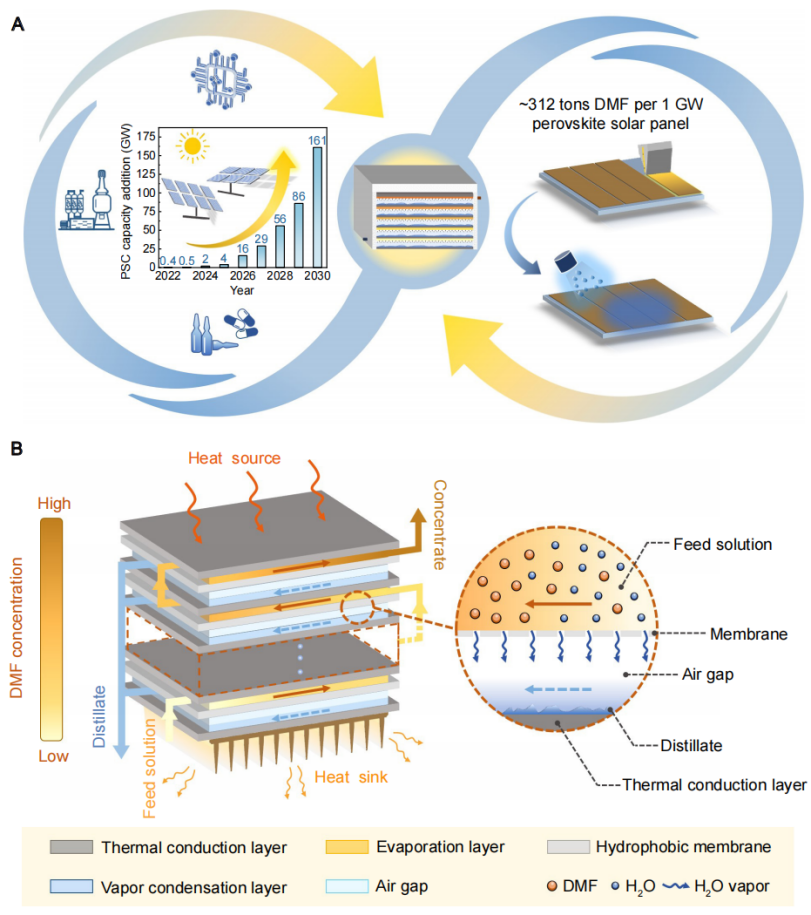

图2.系统的DMF富集与回收性能评估。(A)系统性能测试实验装置照片。(B-C)不同运行条件下系统的DMF富集性能 (B) 及稳态温度分布变化 (C) 。 (D) 相同运行条件下三种孔径(0.22 μm、0.45 μm、1.0 μm)双面PTFE疏水膜的性能对比。(E) 系统长期运行稳定性测试。

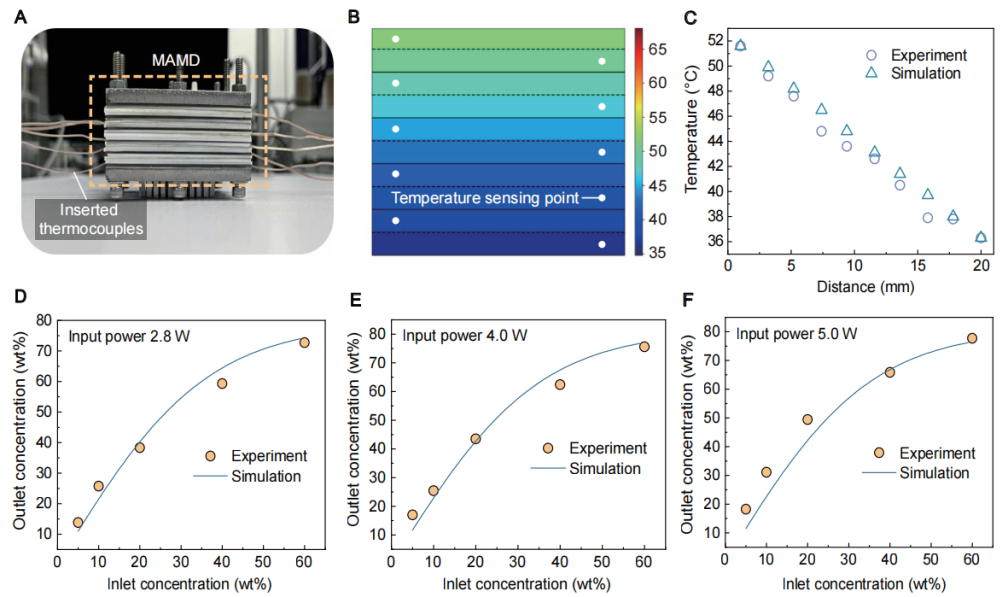

图3.不同条件下DMF富集与回收的实验与数值模拟结果。(A)测试装置系统照片,图中显示在各级蒸发层和蒸汽冷凝层中共设十个热电偶。(B)温度分布的数值模拟结果,图中白色圆点表示实验中十个热电偶的布设位置。(C)实验与模拟分析中,系统顶部至各级蒸发层或蒸汽冷凝层温度传感点距离与温度变化的关系。(D-F)在2.8 W (D)、4.0 W (E)和5.0 W (F)输入功率条件下,通过实验与模拟获得的DMF出水浓度对比。

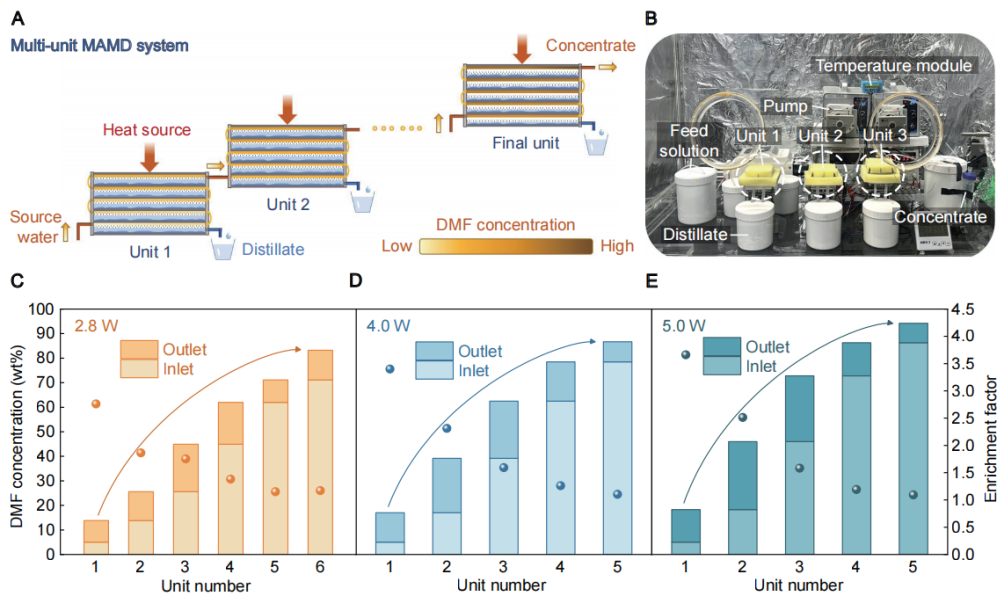

图4.多单元气隙式膜蒸馏系统的DMF富集与回收性能。(A)多单元串联系统实现DMF溶剂逐步富集的原理示意图。(B)多单元串联系统的实验装置照片。(C-E)在2.8 W (C)、4.0 W (D)和5.0 W (E)输入功率条件下,多单元系统实验室测试的DMF富集性能对比。

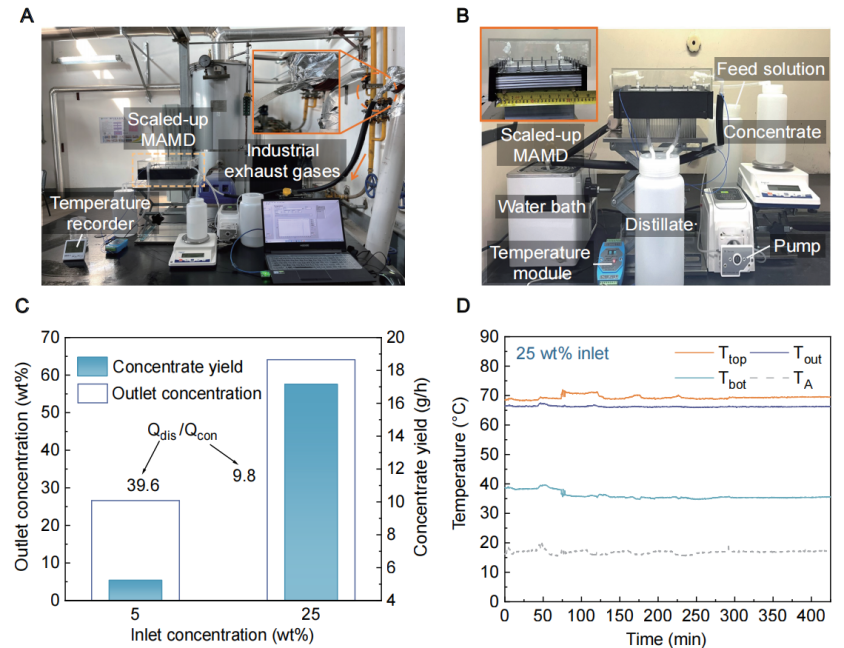

图5.工业废热驱动放大多级气隙式膜蒸馏系统的DMF富集与回收性能。(A-B)采用工业低品位废热(如工业废气(A)和废热水(B))驱动的放大实验装置照片。(C)放大系统的DMF富集性能。(D)工业废热模拟测试过程中,放大系统顶面温度(Ttop)、底面温度(Tbot)、循环水出口温度(Tout)及环境温度(TA)随时间的变化曲线。

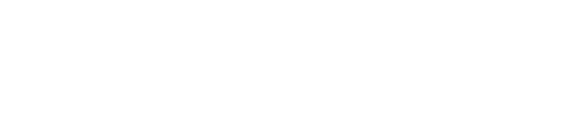

图6.基于回收溶剂制备的钙钛矿太阳能电池小组件的光伏性能与稳定性。(A)边缘覆盖金属掩膜的小组件正面视图,橙色实线框标示P1-P2-P3激光切割线及死区宽度。(B)三种不同浓度DMF制备的小组件效率分布(包含正反扫的最大值、最小值和平均值),方形符号标注平均值。(C)回收94.2 wt%DMF溶剂制备的最佳小组件的认证J-V特性曲线及对应参数。(D)回收94.2 wt%DMF溶剂制备的最佳小组件的认证最大功率点跟踪数据。(E)封装小组件在60 kWh紫外老化下(等效于800小时AM 1.5G太阳光持续照射)的测试结果。

全文总结

本项目以明确的现实需求为导向,设计开发了一种多级气隙式膜蒸馏系统,通过多单元的富集过程从低浓度有机废液中回收DMF等高价值有机溶剂,充分利用工业低品位废热并多级回用蒸汽潜热。该系统成功实现了DMF有机溶剂的高效回收与再利用,为提升钙钛矿太阳能电池制造的可持续性提供了一项创新且极具前景的解决方案。此外,该系统展现出的普适性使其同样适用于其他多种高价值有机溶剂(如DMSO、NMP等)的回收利用,这不仅可以革新钙钛矿光伏产业的溶剂管理模式,并可扩展到半导体、医药、化工等高附加值产业中,实现更高效、环保的溶剂循环利用与绿色生产转型,从而降低环境足迹并践行循环经济理念。

文献信息

第一作者:郑紫凌 浙大环资学院博士生

Ziling Zheng, Yunpeng Zhou, Yuchao Wang, Ziming Cao, Rui Yang, Yaxing Li, Emely Gu, Jizhong Yao, Zheng Wang, Jun Ma, Buyi Yan*, Le Shi*. High-Value Organic Solvent Recovery and Reuse in Perovskite Solar Cell Manufacturing. Sci. Adv. 11, eadt6008 (2025). DOI: 10.1126/sciadv.adt6008